La soudure PETG

Foire aux questions sur la soudure PETG

Qu’est-ce que le Polytéréphtalate d’Ethylène Glycol ?

Le PETG est un matériau de type thermoplastique avec une structure amorphe ou non organisée. Thermoplastique car ayant la capacité de durcir et de ramollir en fonction de la température à laquelle il est porté, il est donc éminemment recyclable. Amorphe car composé de chaînes moléculaires qui ne sont ni alignées ni ordonnées, il se caractérise par sa couleur claire voire sa transparence.

Dérivé du Polytéréphtalate d’Ethylène qui très utilisé pour la production de bouteilles « plastique », le PETG est basé sur le même squelette polymère auquel a été ajouté du Cyclohexane Diméthanol ce qui entraîne la modification de la structure moléculaire. En effet, la taille des blocs de construction augmente (6 atomes de carbone supplémentaires) et il n’y plus d’intégration dans les chaînes moléculaires voisines contrairement à l’Ethylène Glycol. Cela interfère avec la cristallisation et abaisse le point de fusion du polymère, lui donnant ainsi son caractère amorphe.

Quelles sont les caractéristiques du PETG ?

La structure moléculaire du Polytéréphtalate d’Ethylène Glycol lui donne les caractéristiques physico-chimiques suivantes :

- haut niveau de translucidité (jusqu’à 90 %),

- aspect lisse et brillant de la surface,

- résistance aux chocs même à basse température,

- température d’utilisation de – 40 à + 65 %,

- ductilité (capacité à la déformation sans rupture),

- propriétés isolantes sur le plan thermique,

- résistance aux environnements chimiques acides et basiques,

- résistance à la corrosion des agents oxydants.

Il est possible d’apporter au PETG les caractéristiques suivantes grâce à l’emploi d’additifs ou de traitements spécifiques :

- protection face aux risques de dégradation par ultra-violets (stabilisation UV),

- compatibilité alimentaire,

- aspect extérieur structuré,

- limitation du phénomène de reflet de fonction de l’épaisseur,

- amélioration de la tenue au feu,

- réduction du dégagement de fumée.

Comment se présente le matériau PETG ?

Selon les utilisations auxquelles il est destiné et selon les étapes de production le Polytéréphtalate d’Ethylène Glycol peut prendre différentes formes :

- des filaments transparents ou colorés pouvant être renforcé de fibres de carbone pour l’impression 3D,

- de la poudre pour le frittage sélectif par laser (Selective Laser Sintering),

- des granulés translucides pour l’extrusion du PETG,

- des bobines de film pour le thermoformage,

- des plaques de différentes tailles pour la coupe au rayon laser ou le cintrage à froid,

- des produits semi-finis (blisters, composants…) pour les opérations d’assemblage ou de finition.

Quels sont les modes de fabrication avec le PETG ?

Toute comme le Polytéréphtalate d’Ethylène son devancier, le Polytéréphtalate d’Ethylène Glycol est utilisable pour un grand nombre d’opérations de fabrication :

- le moulage par presse à injection,

- le moulage par extrusion-soufflage,

- le pliage à froid et à chaud

- le perçage et le fraisage,

- le sciage mécanique ou automatique,

- la découpe laser ou motorisé,

- le formage à chaud,

- la gravure ou le marquage laser,

- la décoration par impression,

- le soudage manuel ou automatisé,

- etc…

Quelles sont utilisations du Polytéréphtalate d’Ethylène Glycol ?

Les caractéristiques techniques du PETG permettent de l’employer pour des usages assez divers dans plusieurs secteurs d’activité :

- Les coques de protection, capots alimentaires, blisters, collerettes et flacons pour cosmétiques en matière d’emballage.

- Les vitrines de présentation et les récipients de stockage pour le secteur agroalimentaire.

- Les présentoirs de PLV, enseignes et panneaux lumineux ou étiquettes décoratives dans le domaine de la communication.

- Les casques de cyclisme, d’escalade ou de spéléologie pour la protection des sportifs amateurs comme professionnels.

- Les cadres photos, les vitrines pour collections ainsi que les vitrages intérieurs pour la décoration et l’agencement.

- Les pièces orthopédiques, les dispositifs médicaux et les masques de protection sanitaire pour le secteur de la santé.

- Les jouets « plastique » (personnages, miniatures, maquettes, boîtes à jeu, dés et autres accessoires à jouer).

- Les moules pour la confiserie (bonbons, sucettes, berlingots, caramels…) et la chocolaterie.

- Les équipements de protection pour l’industrie (carters et capotages de machines-outils).

- etc…

Quels sont les modes de soudage du PETG ?

L’utilisation de différentes techniques de soudure de pièces ou d’éléments en Polytéréphtalate d’Ethylène Glycol permet d’assurer l’assemblage manuel ou automatisé de tous types de produits ou d’emballages.

En effet le soudage manuel de PETG est assuré via l’utilisation d’une baguette de Polytéréphtalate d’Ethylène Glycol qui est chauffé alternativement avec les bordures des deux éléments, de même nature, à assembler. Cet apport de matière créé un cordon de soudure entre les bords touchant des deux pièces, qui aura au minimum la même résistance.

Le soudage du PETG peut également être effectué de manière semi-automatisée voire complètement automatisée en utilisant les technologies suivantes :

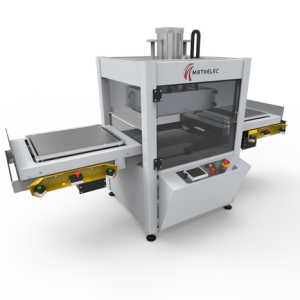

- Les soudures à haute fréquence sont réalisées via des machines à souder spécifiques car dotées d’électrodes diffusant dans les zones à assembler un courant électromagnétique de 27,12 MHz qui est créé par leurs propres générateurs. La fusion instantanée des matériaux maintenus sous pression, et soumis à ce champ haute-fréquence, permet de réaliser des liaisons qui sont à la fois nettes, propres et solides après refroidissement.

- Les soudures par ultrasons sont effectuées au moyen de presses à souder spécialisées et qui fonctionnent selon le principe suivant : la génération d’un courant électrique d’une fréquence de 20 à 70 kHz par un transducteur électromagnétique. Les ultrasons ainsi générés sont transmis via une tête de soudure ou sonotrode aux matériaux à assembler. Cela permet de réaliser des soudures solides via la fusion des bouts touchants.